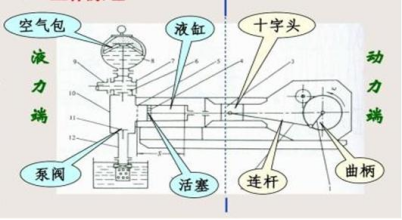

往复泵在实际运行过程中,阀座、阀套与缸体内壁接触的随机性和阀芯落座撞击力都对高压往复泵有很大影响。其中,物料入阀前是充满管道的,由于物料的粒度不均匀或有杂质、阀与阀座的微观缺陷或不均匀磨损,都会造成阀与阀座某一点先发生泄漏。一旦这个通道被打开,物料在压力的作用下会急速的产生冲刷作用,从而迅速扩大泄漏量,使真空下降吸入量减小,泵不打量。另外,密封不严,导致吸入物料减小,也会加剧往复泵磨损。

如洛阳钼矿集团公司的往复泵泵体就经常出现上述问题(如下图1)。 洛阳耐普特修复经过十几年的实践,已探索出形一套完整的往复泵泵体修复方案。

往复泵阀体、阀座(进口、出口)修复工艺

一.耐磨防腐材料表面处理工艺:把相对应的阀座卸下,对磨损部位除脂、除潮、除锈;

二.耐磨防腐材料补焊:选用二保焊按照图纸尺寸对设备冲蚀缺损部位进行补焊;

三.耐磨防腐材料修复密封面:焊接完成后使用特殊机械按照阀座原尺寸±0.05mm公差范围修复到位,修复后镀有色耐磨涂层;

四.耐磨防腐材料施胶工艺:

施胶:

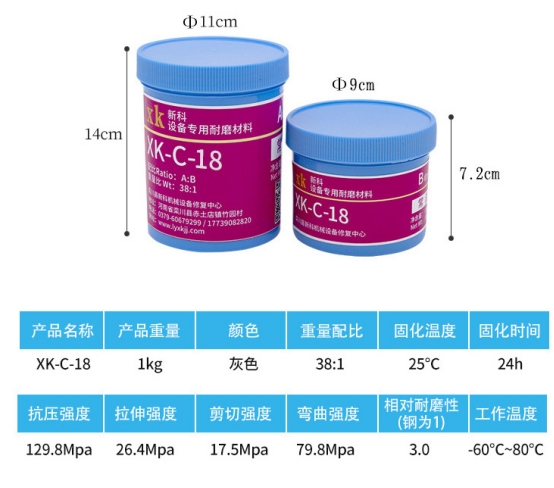

1.XK-C-18耐磨防腐材料按A、B组份38::1(重量)比例混合搅拌均匀(气温较低时,可以将A组份耐磨防腐材料加热至30~40℃,使材料容易搅拌),用加热后的涂敷工具将混合后的耐磨修复材料涂敷于工件磨损部位;

2.初固后,将设备专用修复面漆按比例充分混合搅拌,用塑料刮板均匀涂覆在工件的表面,进行表面处理,使表面平整、光滑;

3.加温固化:(1)初固后,在常温30℃条件下,放置24小时达到完全固化。(2)初固后,将工件放置加温炉中加温至100℃,计时1小时,达到完全固化;

五.耐磨防腐材料研磨、验收:

①研磨:加温固化后的工件严格按照工件的尺寸进行研磨处理;

②验收:按照设备组装标准组装,达到正常运行标准;

下图是洛钼集团三公司生产车间磨损的往复泵泵体的修复前后对比: